آهنگری چیست؟

آهنگری به فرآیند شکلدهی فلز (یا سایر مواد) با گرم کردن آن تا دمای بالا و سپس چکشکاری یا فشار دادن آن به شکل دلخواه اشاره دارد. فرآیند آهنگری معمولاً برای ایجاد اشیاء محکم و بادوام مانند ابزار، سلاح و قطعات ماشین استفاده میشود. فلز تا زمانی که نرم و چکشخوار شود، گرم میشود و سپس روی سندان قرار میگیرد و با استفاده از چکش یا پرس شکل داده میشود.

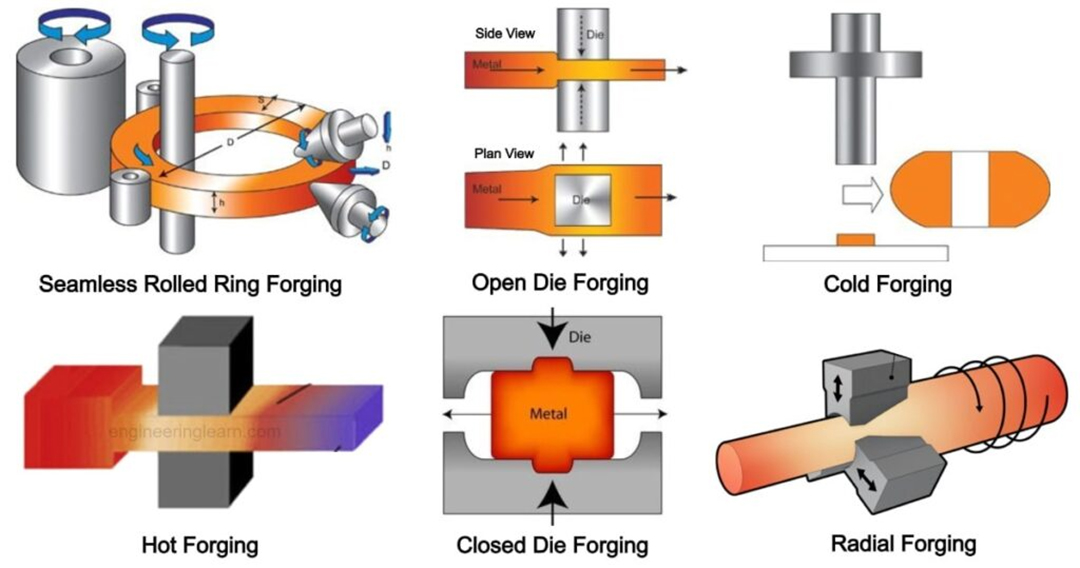

انواع آهنگری

آهنگری فرآیندی برای شکلدهی فلزات است که در آن یک ماده فلزی تا حالت پلاستیک گرم میشود و نیرو برای تغییر شکل آن به شکل دلخواه اعمال میشود. طبق روشهای مختلف طبقهبندی، آهنگری را میتوان به انواع مختلفی تقسیم کرد که در زیر برخی از روشهای طبقهبندی رایج آمده است:

- با توجه به وضعیت فلز در طول فرآیند آهنگری، آهنگری را میتوان به انواع زیر تقسیم کرد:

آهنگری سرد: آهنگری سرد یک تکنیک فلزکاری برای پردازش شمش و فشردن آن در یک قالب باز است. این روش در دمای محیط یا پایینتر از دمای تبلور مجدد فلز انجام میشود تا فلز به شکل دلخواه درآید.

آهنگری گرم: گرم کردن مواد فلزی تا دمای معینی برای افزایش خاصیت پلاستیکی آنها و سپس انجام چکش کاری، اکستروژن و سایر پردازشها.

آهنگری گرم: بین آهنگری سرد و آهنگری گرم، ماده فلزی تا دمای پایینتری گرم میشود تا پلاستیکسازی آن آسانتر شود و سپس چکشکاری، اکسترود و سایر فرآیندها انجام میشود.

- با توجه به فرآیندهای مختلف آهنگری، آهنگری را میتوان به انواع زیر تقسیم کرد:

آهنگری آزاد: همچنین به عنوان آهنگری چکش آزاد شناخته میشود، روشی برای چکشکاری و اکسترود کردن فلز از طریق سقوط آزاد سر چکش روی دستگاه آهنگری است.

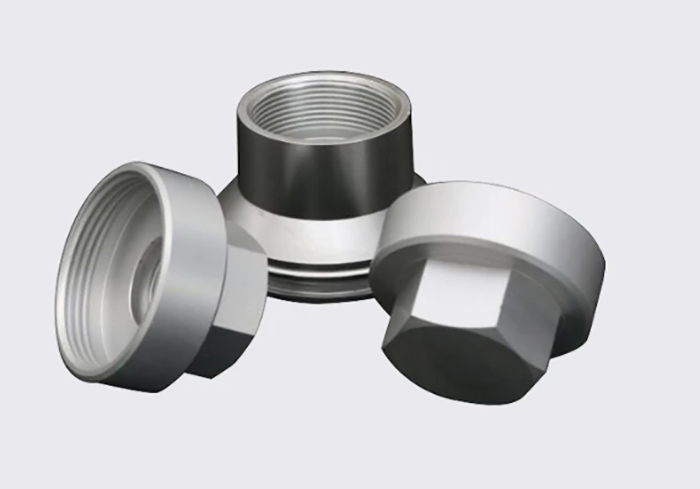

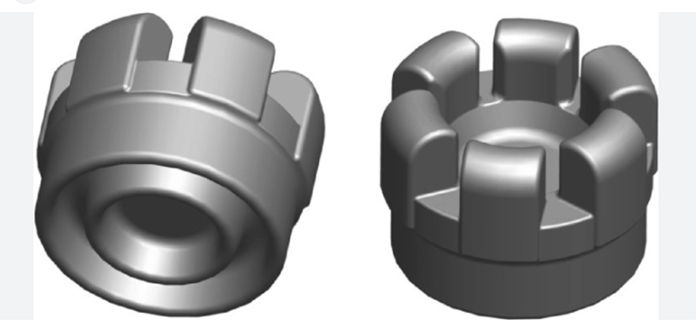

آهنگری قالبی: روشی برای شکلدهی یک ماده فلزی با فشار دادن آن به داخل قالب با استفاده از یک قالب فلزی خاص.

آهنگری دقیق: روشی برای ساخت قطعات با دقت و کیفیت بالا.

شکلدهی پلاستیک: شامل نورد، کشش، پرس، کشش عمیق و سایر روشهای شکلدهی، همچنین به عنوان یک روش آهنگری در نظر گرفته میشود.

- با توجه به مواد مختلف آهنگری، آهنگری را میتوان به انواع زیر تقسیم کرد:

آهنگری برنج: به فرآیندهای مختلف آهنگری روی برنج و آلیاژهای آن اطلاق میشود.

آهنگری آلیاژ آلومینیوم: به فرآیندهای مختلف آهنگری برای آلومینیوم و آلیاژهای آن اشاره دارد.

آهنگری آلیاژ تیتانیوم: به فرآیندهای مختلف آهنگری برای تیتانیوم و آلیاژهای آن اشاره دارد.

آهنگری فولاد ضد زنگ: به فرآیندهای مختلف آهنگری برای فولاد ضد زنگ و آلیاژهای آن اشاره دارد.

- با توجه به اشکال مختلف آهنگری، آهنگری را میتوان به انواع زیر تقسیم کرد:

آهنگری تخت: فشردن مواد فلزی به شکل تخت با توجه به ضخامت و عرض مشخص.

آهنگری مخروطی: فشردن یک ماده فلزی به شکل مخروطی.

آهنگری خمشی: شکل دادن به فلز به شکل دلخواه با خم کردن.

آهنگری حلقهای: آهنگری یک ماده فلزی به شکل حلقه.

- با توجه به فشار آهنگری مختلف، آهنگری را میتوان به انواع زیر تقسیم کرد:

مهرزنی: کار با فلز تحت فشار کم، معمولاً برای تولید قطعات فلزی نازکتر مناسب است.

آهنگری فشار متوسط: به فشار بیشتری نسبت به پرسکاری نیاز دارد و معمولاً برای تولید قطعات با ضخامت متوسط مناسب است.

آهنگری تحت فشار بالا: آهنگری به فشار زیادی نیاز دارد و معمولاً برای تولید قطعات ضخیمتر مناسب است.

- با توجه به کاربردهای مختلف آهنگری، آهنگری را میتوان به انواع زیر تقسیم کرد:

آهنگری قطعات خودرو: ساخت قطعات مختلفی که نیاز به استفاده در خودروها دارند، مانند قطعات موتور، قطعات شاسی و غیره.

آهنگری هوافضا: قطعات مورد نیاز برای ساخت هواپیما، موشک و سایر وسایل هوافضا.

آهنگری انرژی: ساخت قطعات مورد نیاز در تجهیزات مختلف انرژی، مانند دیگهای بخار، توربینهای گازی و غیره.

آهنگری مکانیکی: ساخت قطعاتی که نیاز به استفاده در تجهیزات مکانیکی مختلف دارند، مانند یاتاقانها، چرخدندهها، شاتونها و غیره.

۱. استحکام و دوام بهبود یافته:آهنگری میتواند خواص مکانیکی فلز را بهبود بخشد و آن را قویتر و بادوامتر کند.

۲. شکلدهی دقیق:آهنگری امکان شکلدهی دقیق فلز را فراهم میکند، که در ساخت قطعات با اشکال و اندازههای خاص اهمیت دارد.

۳. خواص مواد بهبود یافته:فرآیند آهنگری میتواند خواص مواد فلزی مانند مقاومت در برابر خوردگی و مقاومت در برابر سایش را بهبود بخشد و آن را برای کاربردهای مورد نیاز مناسبتر کند.

۴. کاهش ضایعات:در مقایسه با سایر فرآیندهای فلزکاری، آهنگری ضایعات کمتری تولید میکند و امکان استفاده بهتر از مواد را فراهم میکند که میتواند به کاهش هزینهها کمک کند.

۵. بهبود سطح نهایی:آهنگری میتواند منجر به یک سطح صاف شود، که برای قطعاتی که نیاز به اتصال به یکدیگر یا لغزش در برابر یکدیگر دارند، مهم است.

۶. افزایش راندمان تولید:با پیشرفت در فناوری آهنگری، این فرآیند سریعتر و کارآمدتر شده و امکان افزایش خروجی تولید را فراهم میکند.